离线式真空焊接炉工艺方案

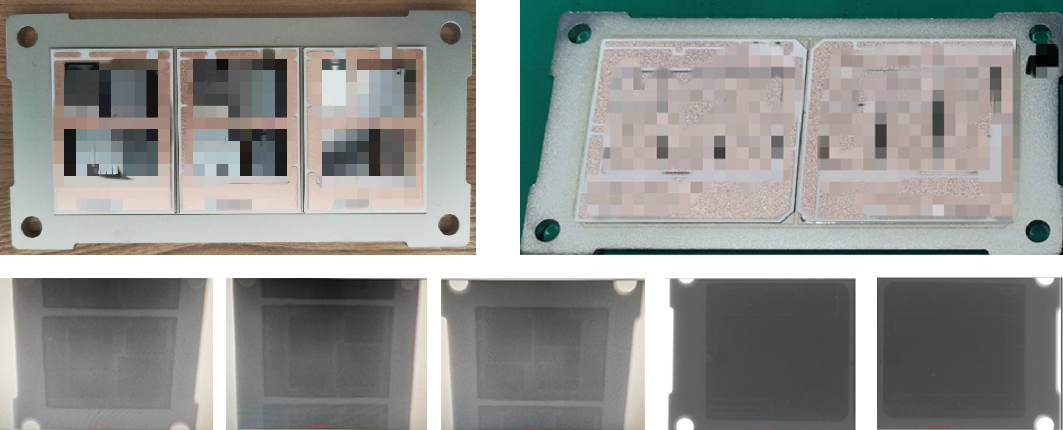

KD-V43 实验研发型焊接炉工艺方案--整体工艺时间20min/炉

|

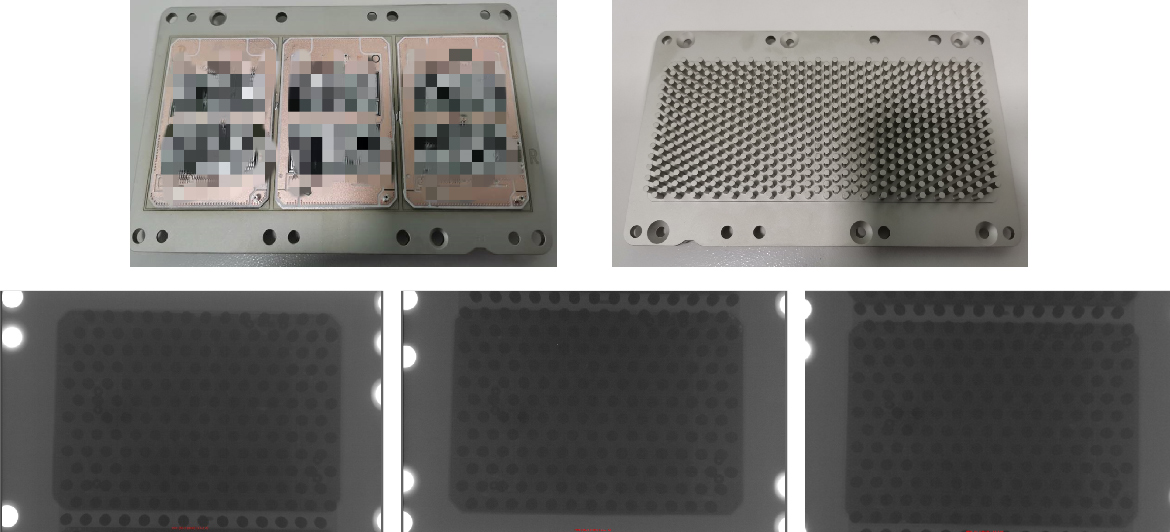

KD-V3\V5 多层真空焊接炉工艺方案--整体工艺时间30min/炉

|

SAC305 工艺流程:

预热段 预热、甲酸还原

1、抽真空到设定真空度1mbar以下

2、充氮气,流量设置60-100L/min,至950mbar

3、升温加热至200℃

4、温度保持30S,同时抽真空至1mbar

5、充甲酸,流量设置30L/min,充至850mbar

6、在200 ℃甲酸环境下保持150S

焊接段 焊接抽真空排气泡

7、升温至焊接温度260 ℃

8、达到目标温度后,保持30S

9、抽真空至1mbar,到达真空度后,保持60S

10、充氮气到1000mbar,常压

冷却

11、设置目标温度45℃,冷却水温度23 ℃

12、达到目标温度后结束

离线真空焊接炉工艺曲线

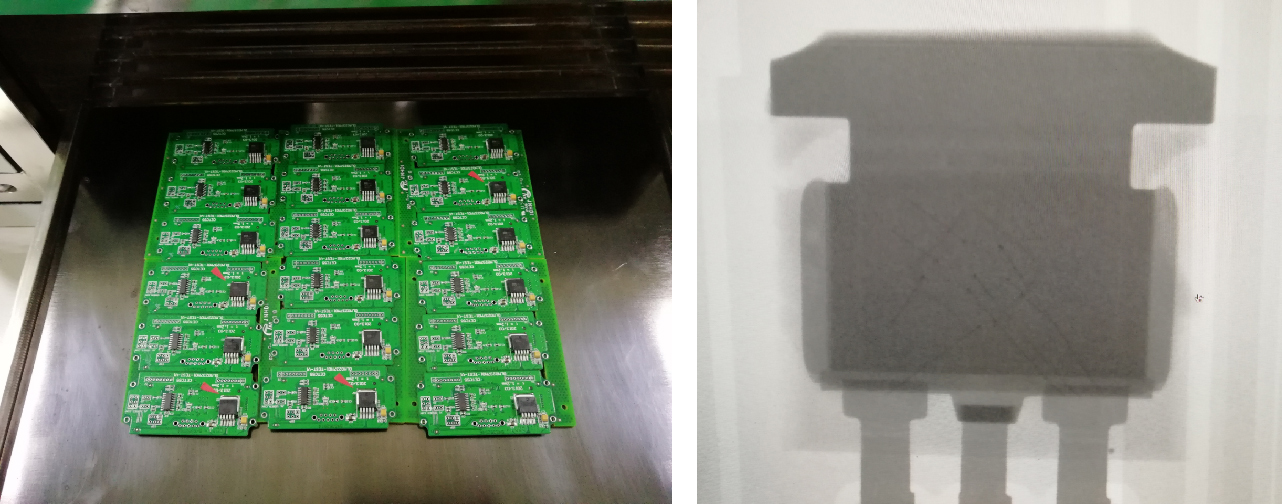

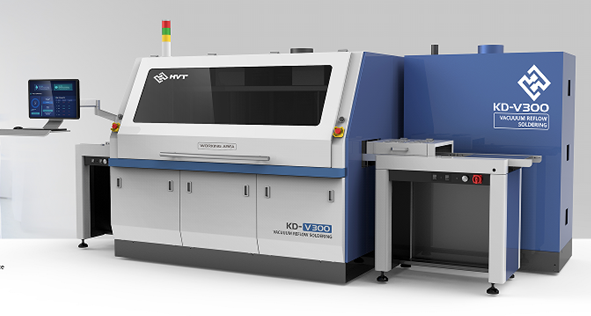

KD-V300 三舱真空焊接炉工艺方案--连续工艺时间10min/托盘

SAC305 工艺流程:

预热舱一 预热、甲酸还原

1、抽真空到设定真空度1mbar以下

2、充氮气950mbar

3、升温加热至200℃

4、温度保持30S,同时抽真空至1mbar

5、充甲酸,流量设置30L/min,充至850mbar

6、在200 ℃甲酸环境下保持120S

焊接舱二 抽真空排气泡

1、抽真空到设定真空度1mbar以下

2、充甲酸800mbar

3、升温至焊接温度260 ℃

4、达到目标温度后,保持30S

5、抽真空至1mbar,到达真空度后,保持60S

6、充氮气到1000mbar,常压

冷却舱三 冷却

1、设置目标温度45℃,冷却水温度23 ℃

2、达到目标温度后结束

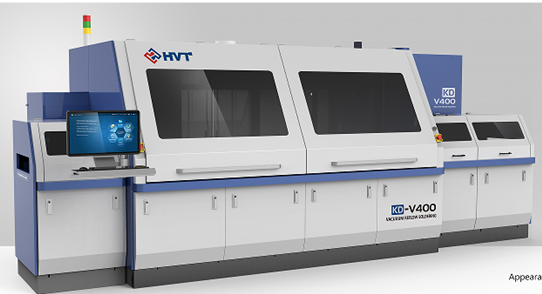

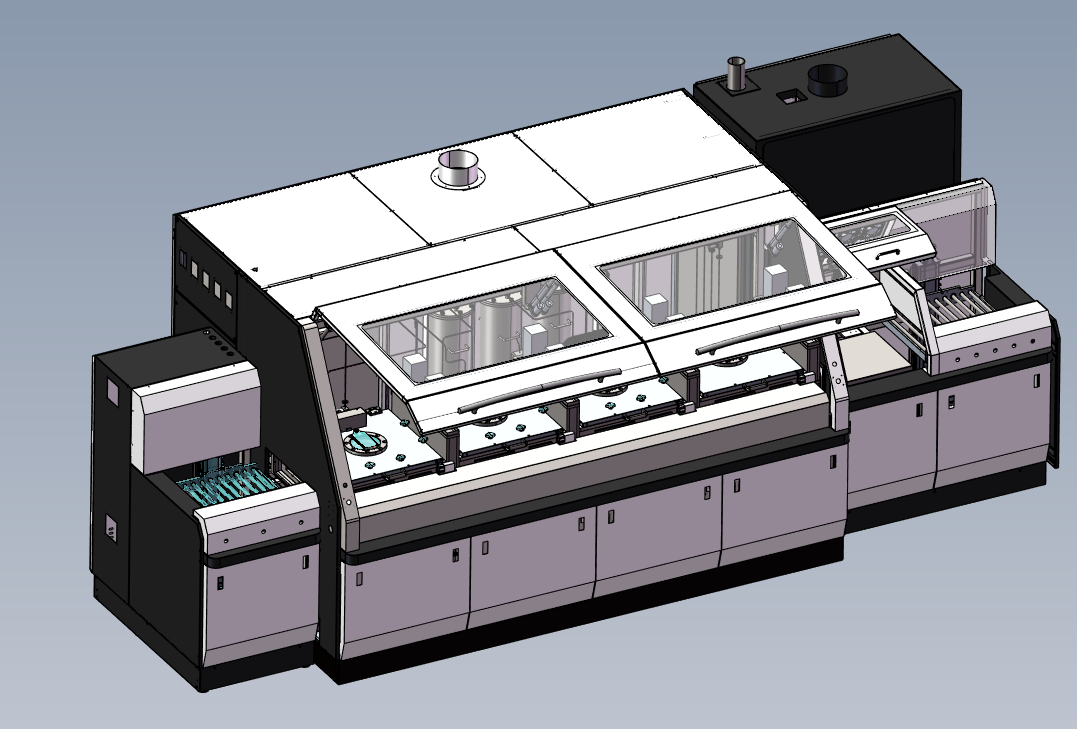

KD-V400 四舱真空焊接炉工艺方案--连续工艺时间6min/托盘 产能提升50%

SAC305 工艺流程: 产量相比V300产量提升50%

预热舱一 预热

1、抽真空到设定真空度1mbar以下

2、充氮气950mbar

3、升温加热至160℃

4、进入预热舱二

预热舱二 甲酸还原

1、抽真空到设定真空度1mbar以下

2、充甲酸,流量设置30L/min,至950mbar

3、升温加热至200℃

4、温度保持30S,同时抽真空至1mbar

焊接舱三 抽真空排气泡

1、真空到设定真空度1mbar以下

2、升温至焊接温度260 ℃

2、达到目标温度后,保持30S

3、抽真空至1mbar,到达真空度后,保持60S

4、充氮气到1000mbar,常压

冷却舱四 冷却

1、设置目标温度45℃,冷却水温度23 ℃

2、达到目标温度后结束

KD-V400L 四舱真空焊接炉工艺方案--连续工艺时间6min/托盘 产能再次提升100%

产品放置托盘有效区域面积加大,单套托盘放置产品数量增加100%

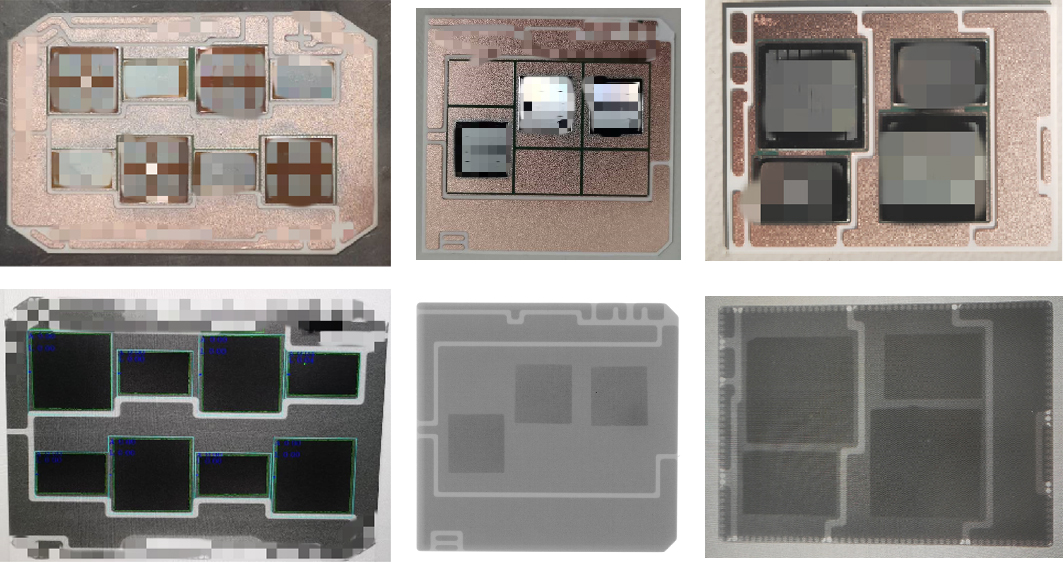

焊接目标效果:单个空洞率<1%,整体空洞率< 2%

焊接空洞率<1%